En la impresión 3D, el flujo de extrusión es un aspecto clave a considerar si desea obtener no solo impresiones de calidad, sino también impresiones correctas dimensionalmente.

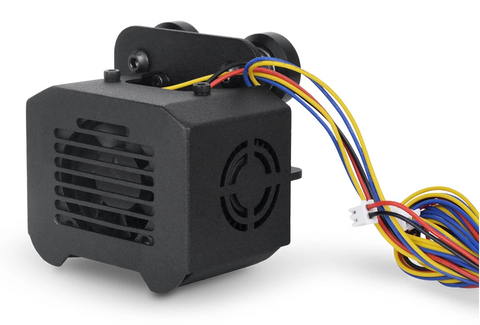

El flujo está estrechamente relacionado con la velocidad de rotación de la rueda de engranajes unida al motor de extrusión; Cuanto más rápido gira en un cierto intervalo de tiempo, más filamento se extruirá durante ese intervalo. Por esta razón, es necesario establecer la cantidad correcta de flujo, correspondiente a la cantidad exacta de material fundido necesario para componer correctamente el objeto impreso.

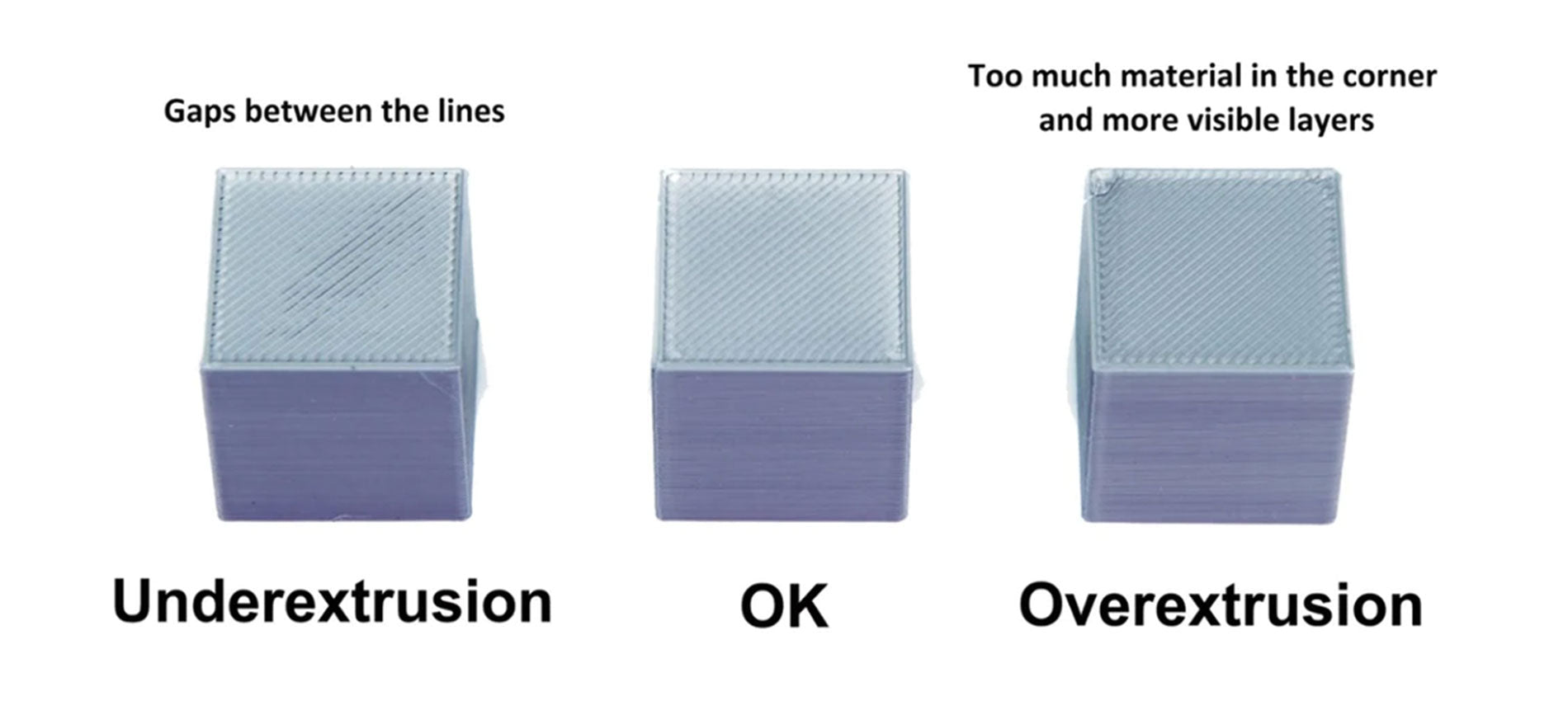

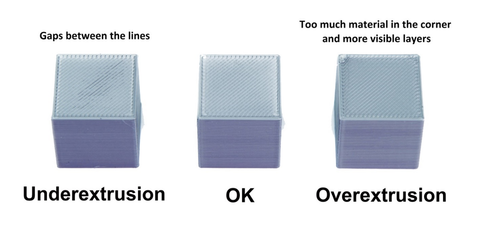

Dependiendo de la cantidad de flujo por unidad de tiempo, pueden ocurrir 3 escenarios:

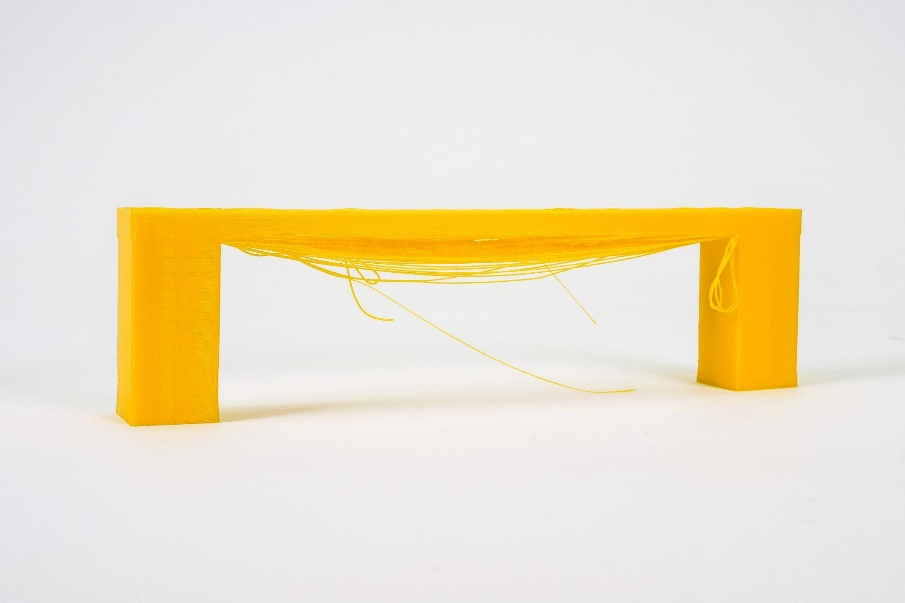

- Subextrusión(Flujo demasiado bajo), que ocurre cuando se extruye poco material y tiene impresiones con pequeños espacios que aparecen entre dos capas o entre dos líneas perimetrales

- Extrusión(flujo correcto), que cuando se extruye la cantidad correcta de material y tiene impresiones libres de defectos externos

- Sobreextrusión(Flujo demasiado alto), que ocurre cuando se extruye demasiado material y presenta estampados de manchas en las paredes exteriores y la acumulación de material innecesario en las capas superiores

Si las impresiones se ven afectadas por la subextrusión, será necesario aumentar el flujo de impresión; En cambio, en caso de sobreextrusión, será necesario disminuir el flujo de impresión. Para determinar la cantidad exacta de disminución/aumento en el flujo, las pruebas empíricas pueden no proporcionar datos de referencia precisos.

A partir de la premisa de que una subextrusión produce impresiones más pequeñas de lo esperado, mientras que una sobreextrusión produce impresiones más grandes de lo esperado, para verificar empíricamente la cantidad de flujo que procedemos de la siguiente manera:

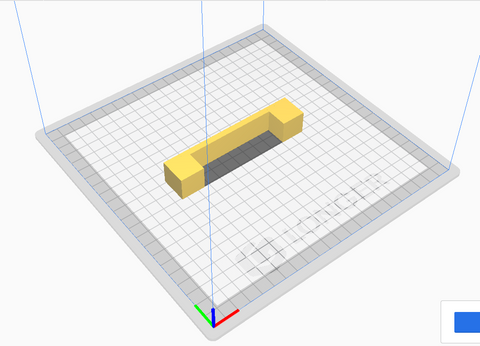

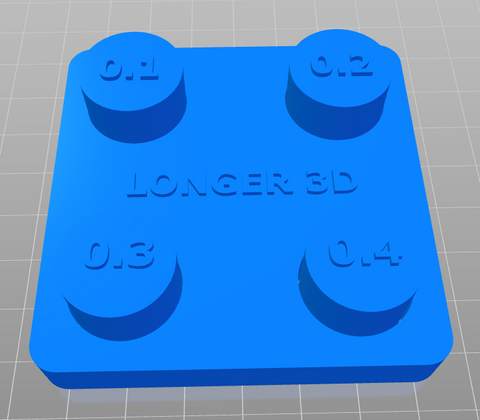

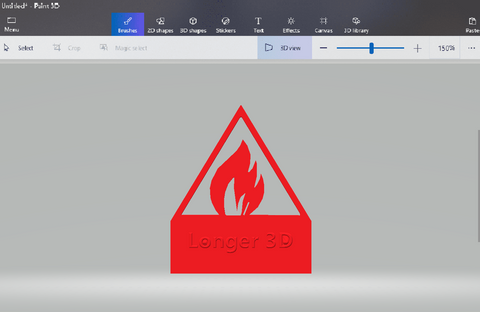

- Descargue el siguiente Cube de calibración.stl:

https://thingiverse.com/thing:5118535

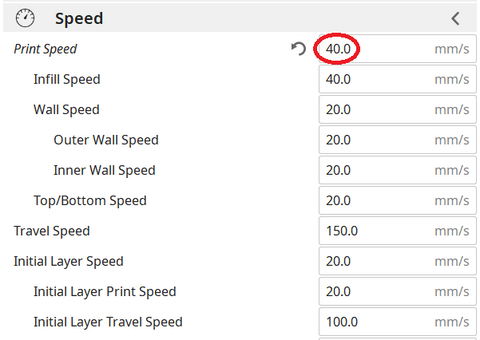

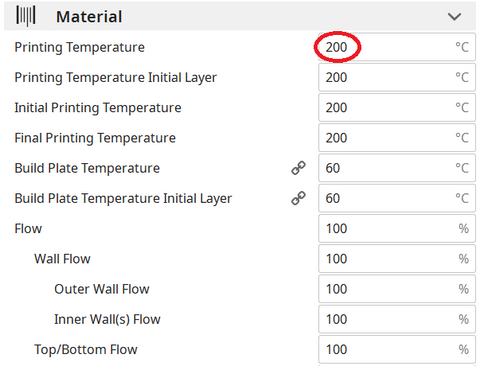

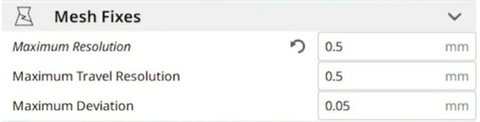

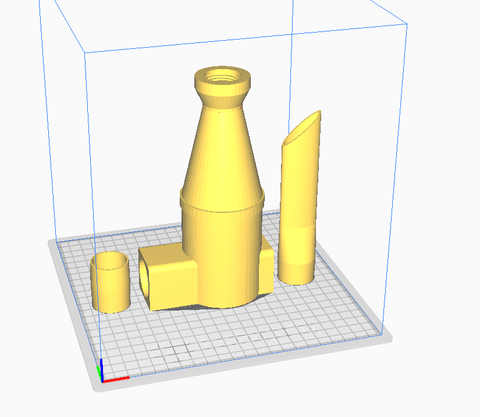

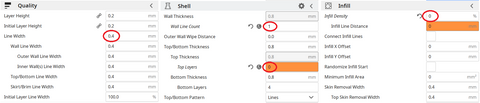

- Importe el Cube.stl en Cura y aplique la siguiente configuración de corte:

- Imprima el cubo, que solo tendrá una pared perimetral, vacía y sin una capa superior

- Cuando se complete la impresión, continúe con la medición de las paredes con un calibre

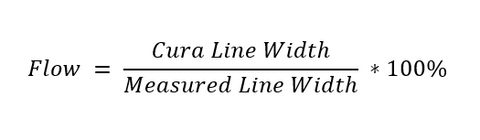

Cada pared tendrá un cierto tamaño, que puede ser menor, igual o mayor que 0.4 mm; Del promedio de estos valores, el flujo se calcula aplicando la siguiente fórmula:

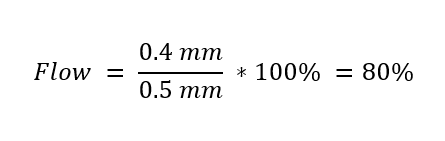

Por lo tanto, suponiendo que el promedio de las paredes medidas sea de 0.5 mm de ancho a pesar de que debe ser de 0.4 mm, el flujo a establecer es:

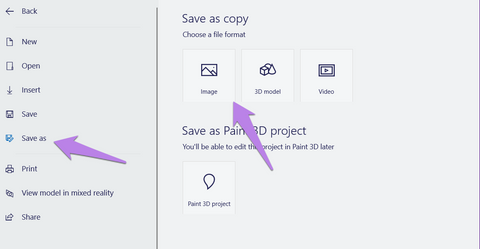

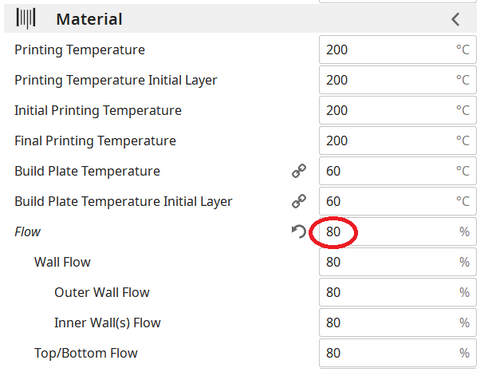

El resultado obtenido debe establecerse en el siguiente menú Cura:

Sin embargo, debe prestar mucha atención al conjunto de flujo, porque incluso si es el resultado de los cálculos matemáticos, no siempre es absolutamente correcto. De hecho, el flujo calculado puede incluir errores debido a una mala medición con el calibre, desde una mala nivelación del plano de impresión, etc.; Por lo tanto, es una buena idea repetir la impresión del Cubo de prueba varias veces para verificar cualquier variación, y sobre todo es necesario verificar que las impresiones aún no tengan defectos a pesar de que el nuevo flujo se ha establecido correctamente.

Esto significa que, si, por ejemplo, los cálculos matemáticos han devuelto un valor del 80% como el flujo correcto, quizás el mejor valor para las impresiones es el de un flujo del 85%. Luego, una vez que se establece el nuevo flujo, procedemos aumentando/disminuyendo el nuevo valor basado en cualquier defecto estético de las impresiones.

Procedemos aplicando un método visual:

- Restaurar Cura a la configuración predeterminada

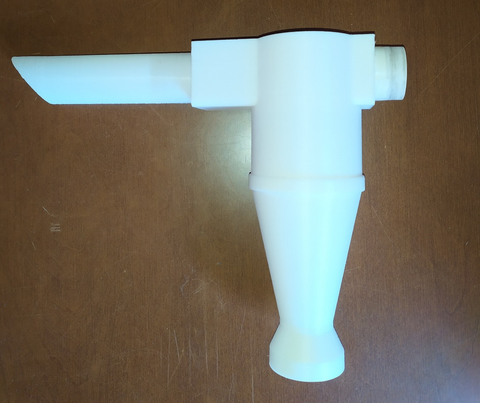

- Imprima el cubo.stl normalmente, con relleno

- Examine visualmente la calidad de impresión del cubo

- Si el flujo se ha establecido correctamente, las capas superiores serán lisas, brillantes y sin cicatrices o acumulaciones de filamentos cerca de los perímetros, con las capas perfectamente unidas.

- Si hay demasiado material cerca de los perímetros, disminuya ligeramente el valor del flujo y vuelva a ejecutar la prueba.

Si hay brechas visibles entre las líneas de capa, aumente ligeramente el valor de flujo y ejecute la prueba nuevamente.