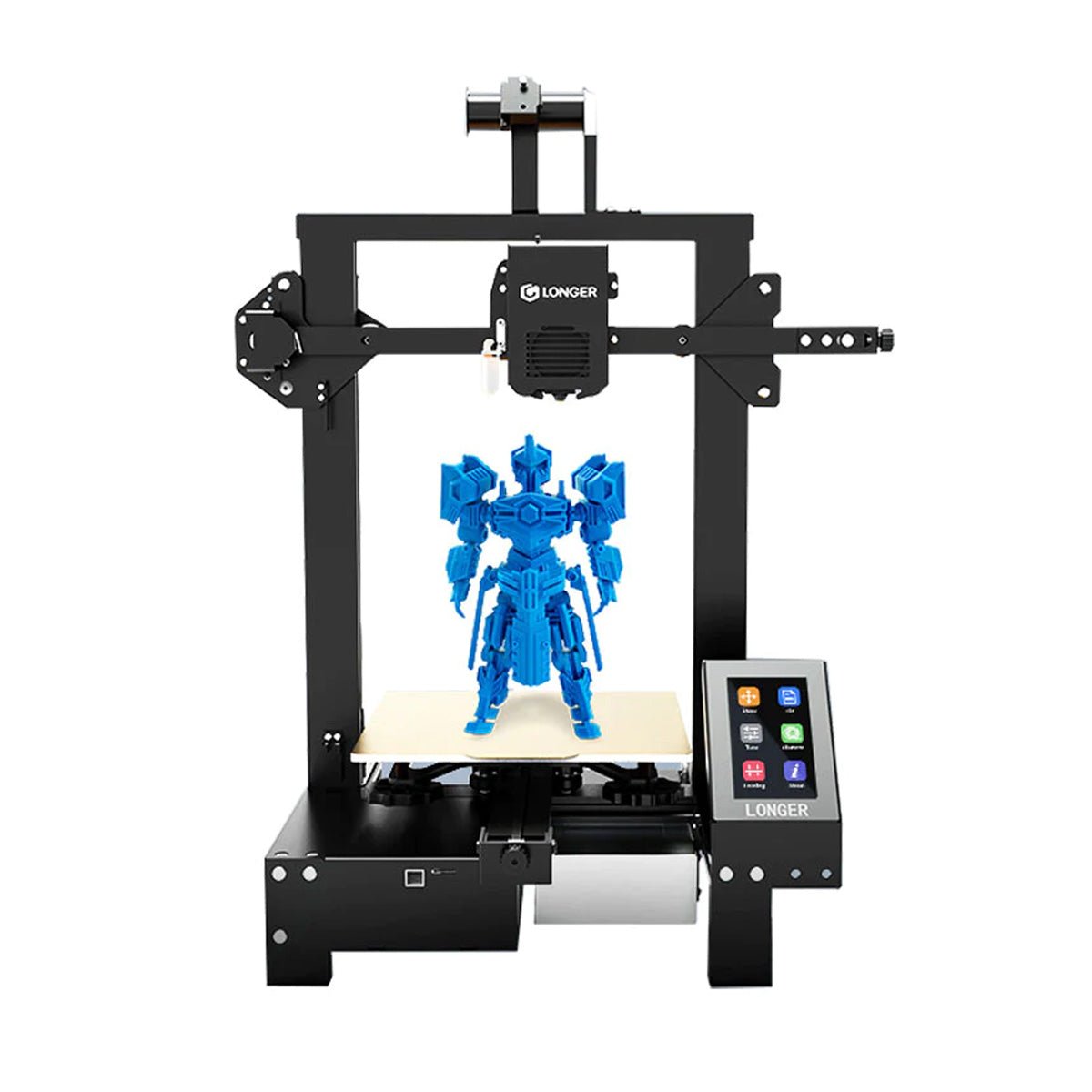

L'impression FDM 3D se compose d'une série de couches de matériau fondu placé sur l'autre; De cette façon, des objets complexes sont créés à travers une succession de couches. Cependant, souvent certaines couches doivent être placées dans des zones sans base, de sorte que la couche est imprimée littéralement dans le vide et elle tombera inévitablement, mais pour surmonter ce problème, il est possible d'utiliser des supports, qui agissent comme un échafaudage temporaire et peuvent être supprimé une fois l'impression terminée.

Dans certains cas particuliers, il est possible d'imprimer des couches suspendues, sans l'utilisation de supports. Cela peut sembler être un exploit impossible, mais sur de courtes distances droites, vous pouvez imprimer dans le vide en solidifiant instantanément la couche en utilisant l'air des ventilateurs d'imprimante, créant ainsi une connexion solide. Ce phénomène est appelé pontage et peut être accompli au moyen de certains paramètres d'impression clés, tels que l'écoulement, la vitesse d'impression et le refroidissement.

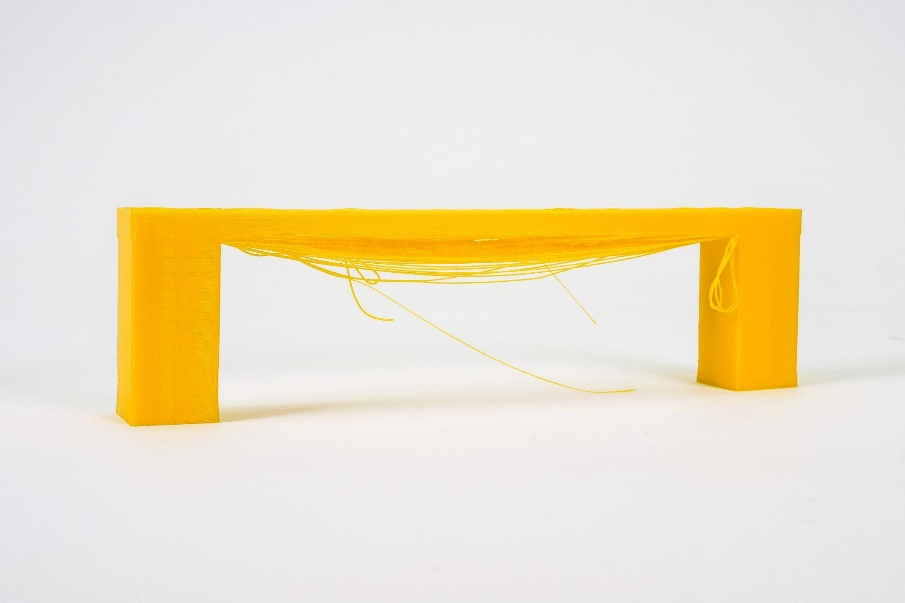

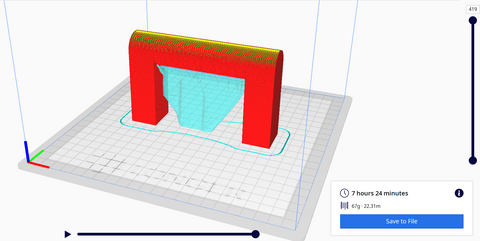

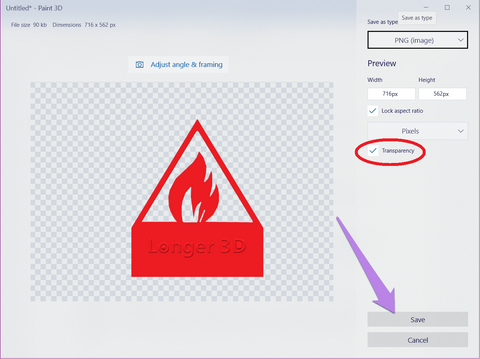

Selon les paramètres utilisés, la solidification de la couche peut se produire trop lentement, ce qui l'a fait s'affaisser ou abaisser, comme on le voit sur la photo suivante.

Soit dit en passant, ci-dessous quelques conseils sur la façon d'améliorer l'impression de pontage.

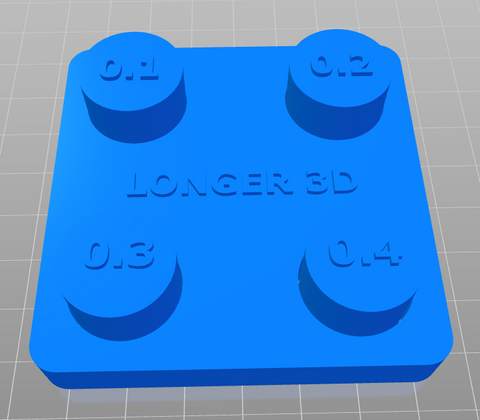

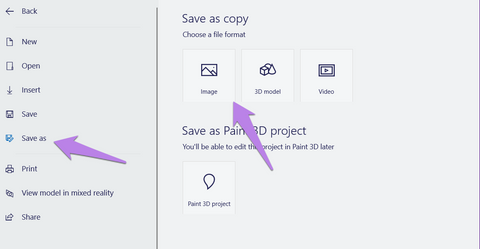

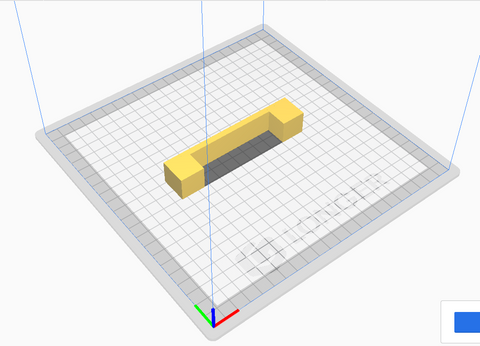

Pour les tests, vous pouvez télécharger cet échantillon, qui peut être imprimé plusieurs fois en fonction des paramètres choisis, jusqu'à ce que vous trouviez un résultat satisfaisant:

https://www.thingiverse.com/thing:476845

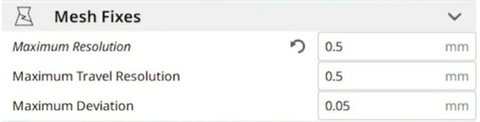

Vous devez d'abord vous assurer que le flux d'impression a été calibré correctement; À cet égard, il est possible de consulter la leçon précédente, concernant "l'étalonnage d'écoulement d'impression".

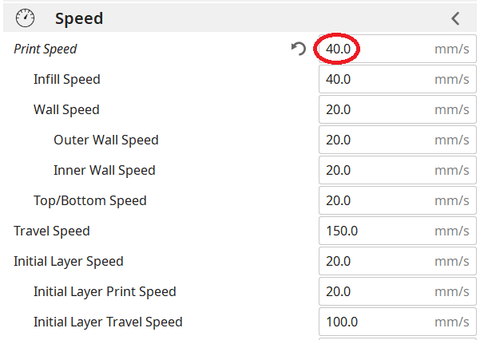

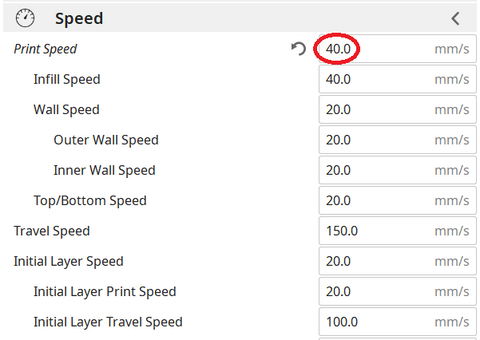

À ce stade, en procédant avec l'impression de l'échantillon, si le pontage a une qualité insatisfaisante, il est possible de diminuer la vitesse d'impression; En réduisant progressivement la vitesse d'environ 5 mm / s, il est possible d'effectuer divers tests, jusqu'à ce que la valeur idéale soit trouvée.

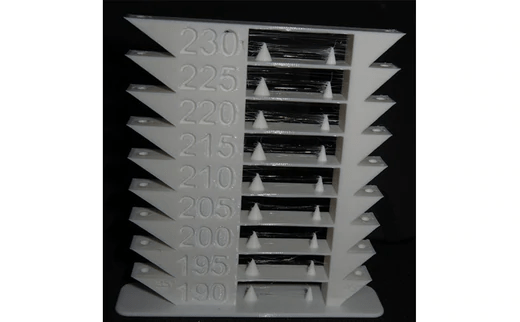

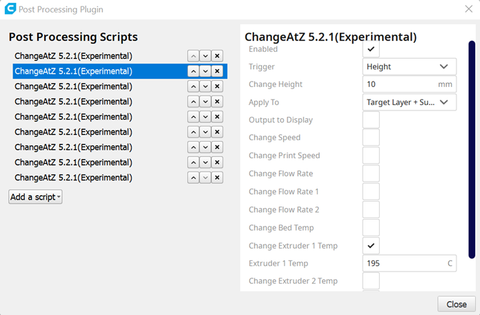

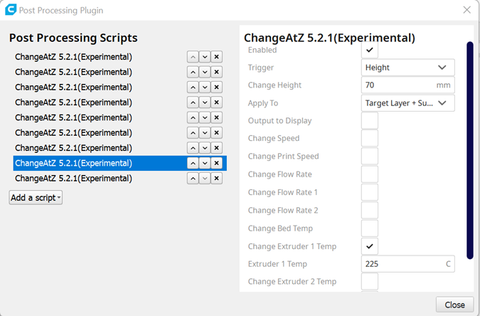

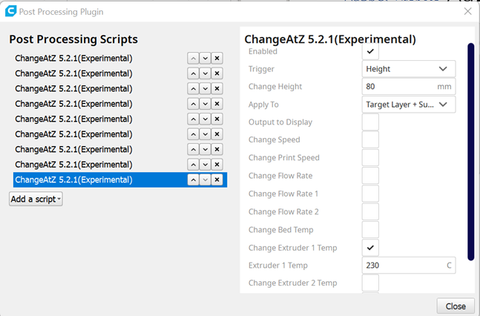

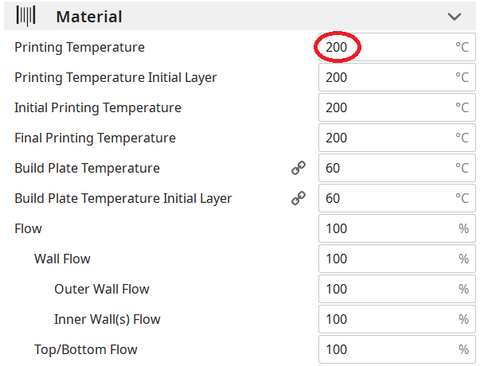

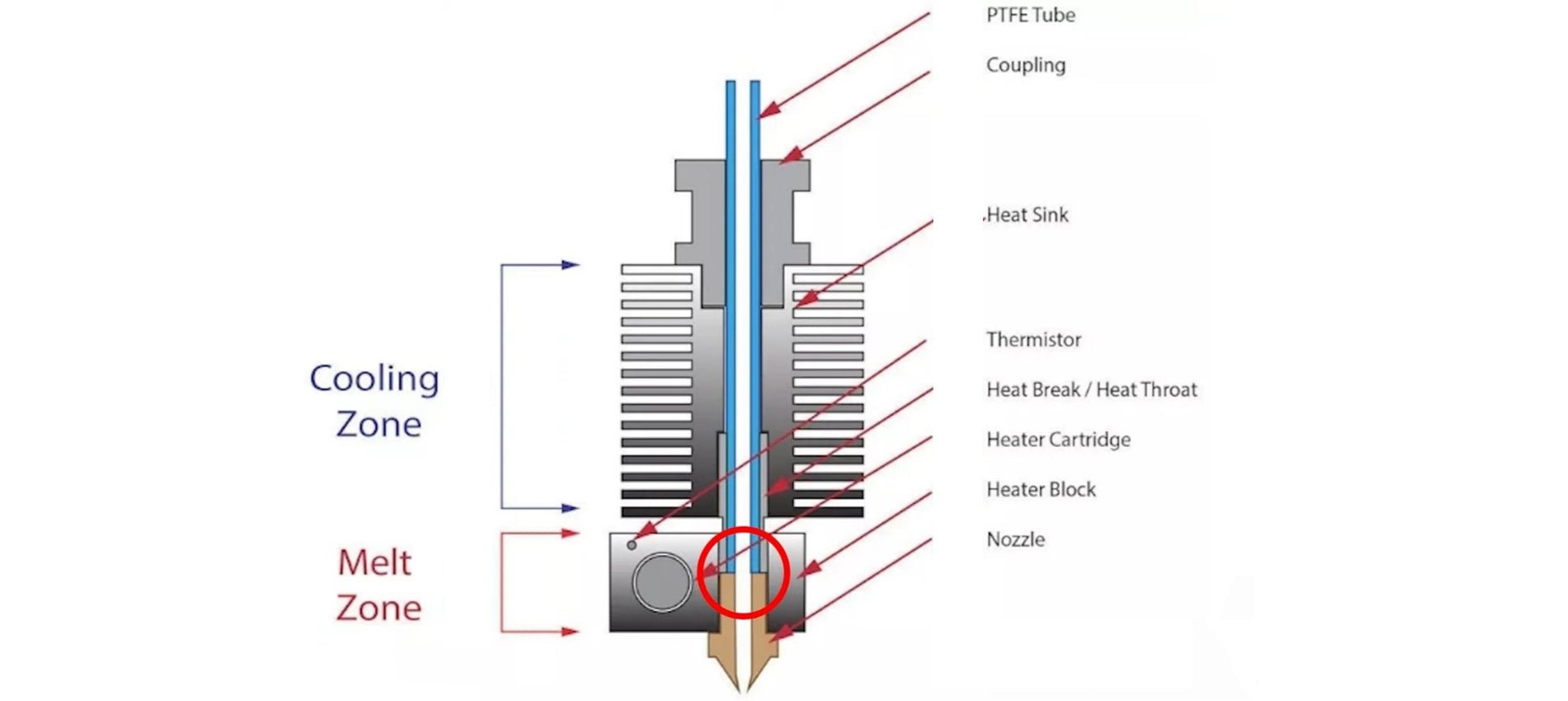

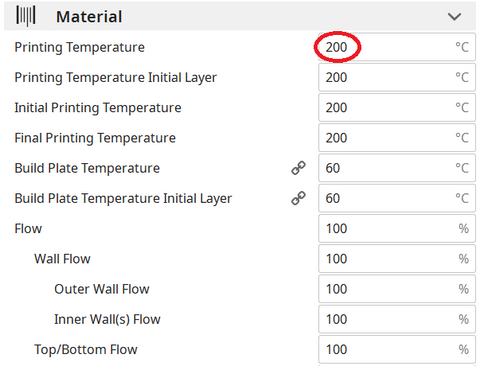

La température d'impression joue également un rôle clé dans le pontage; En fait, plus la couche est chaude, plus il faut longtemps pour sa solidification, provoquant ainsi un affaissement. Pour cette raison, en réduisant progressivement la température d'impression d'environ 5 ° C, il est possible d'effectuer divers tests, jusqu'à ce que la valeur idéale soit trouvée.

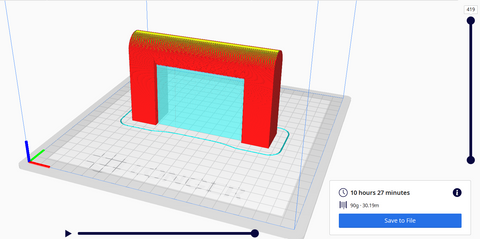

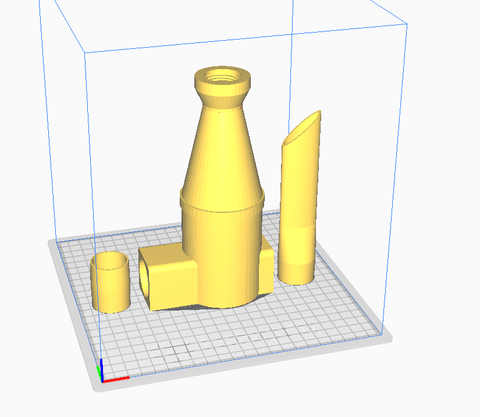

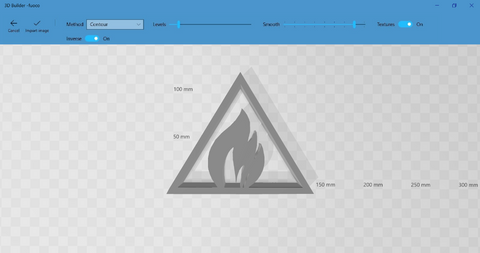

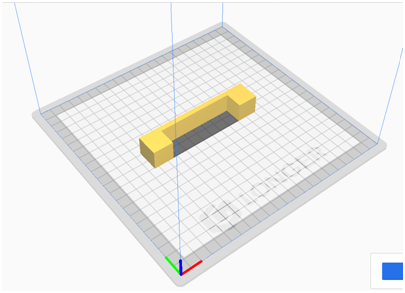

Si le pont est très long et que la géométrie de l'objet le permet, il est souvent possible de faire pivoter l'objet jusqu'à ce que la partie suspendue disparaisse complètement, comme le montre la figure. Cependant, dans la plupart des cas, cela n'est pas possible (y compris le cas d'impression de l'échantillon), c'est donc une solution qui peut être comptée sur très rarement.

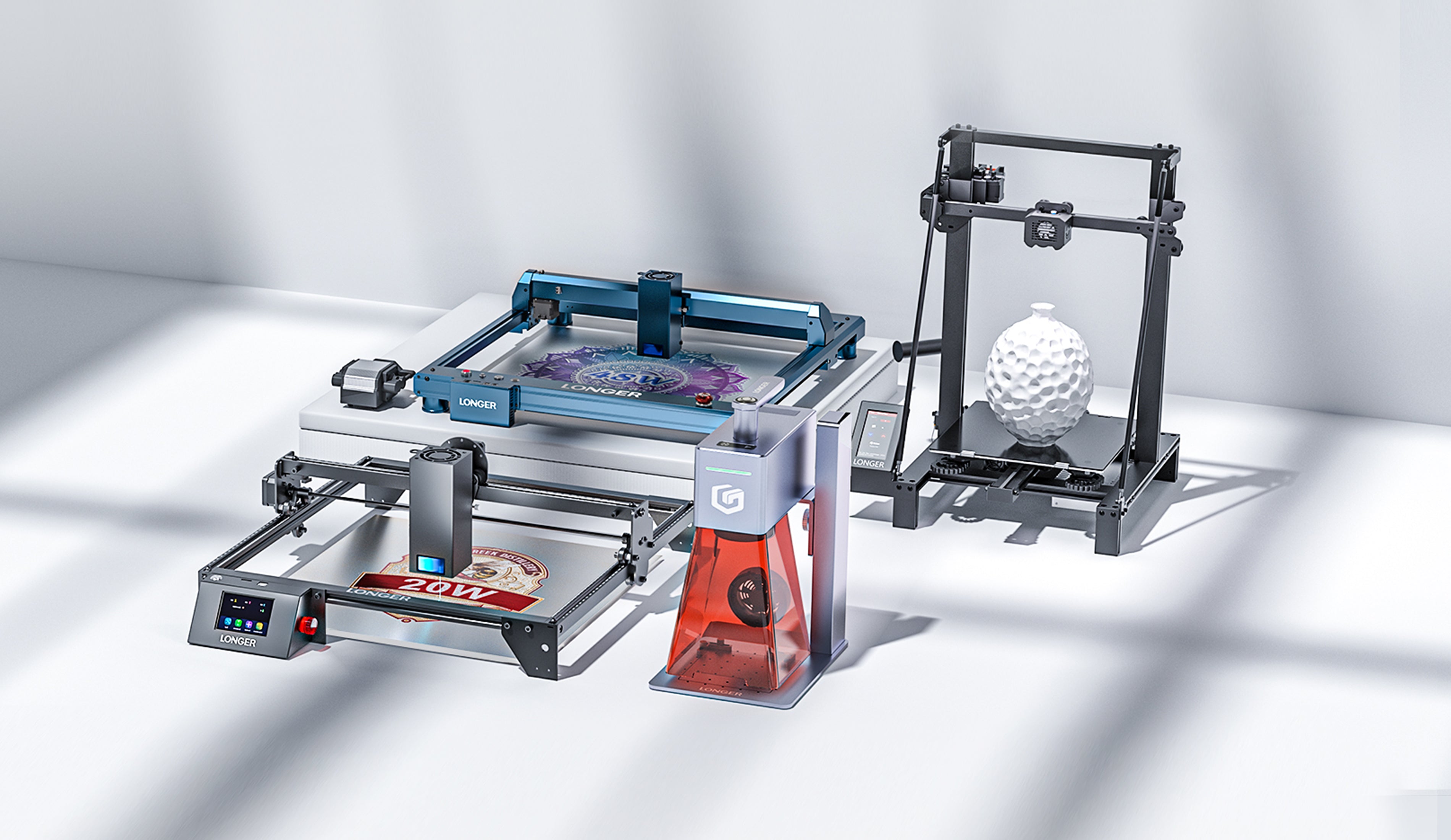

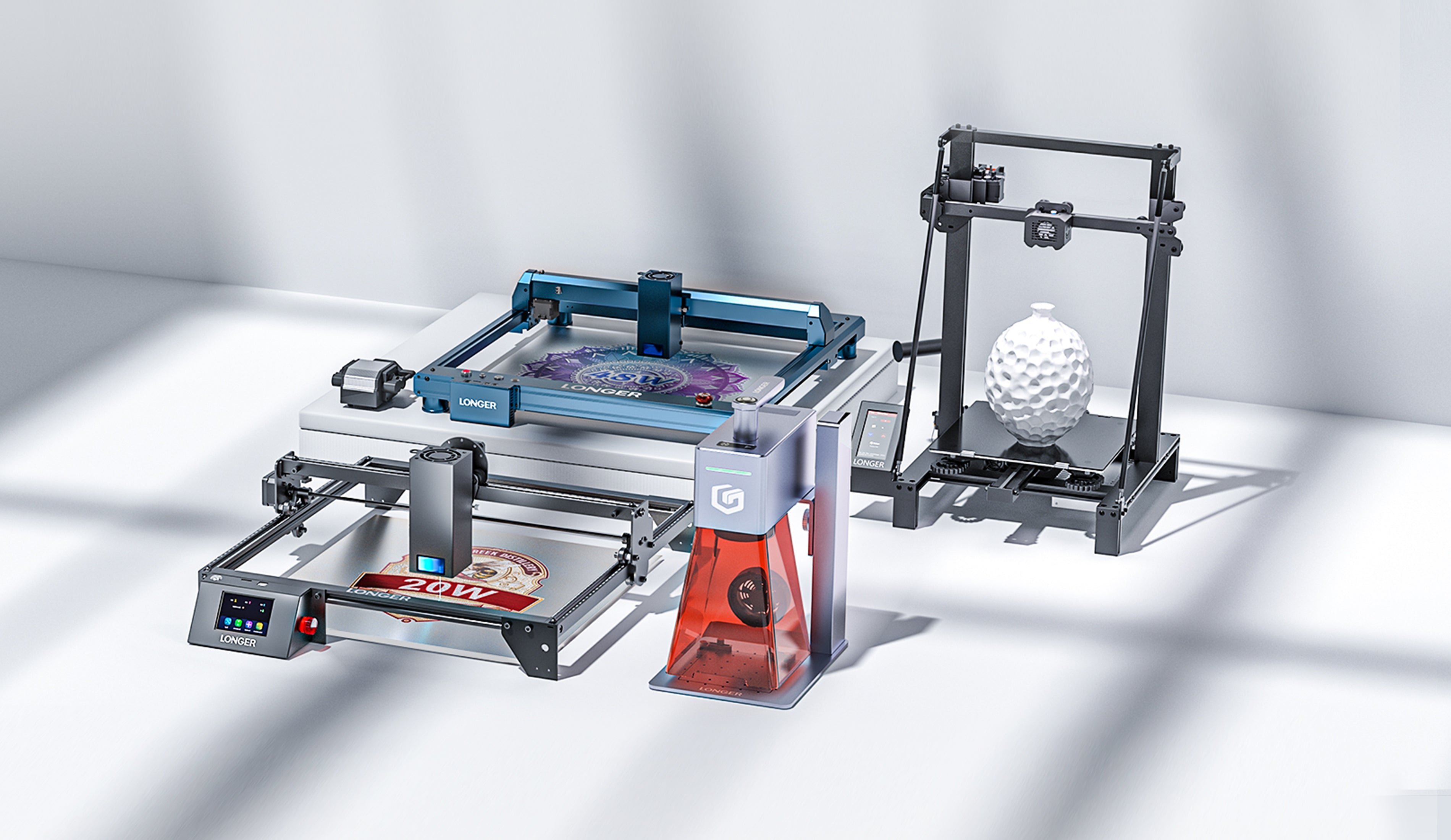

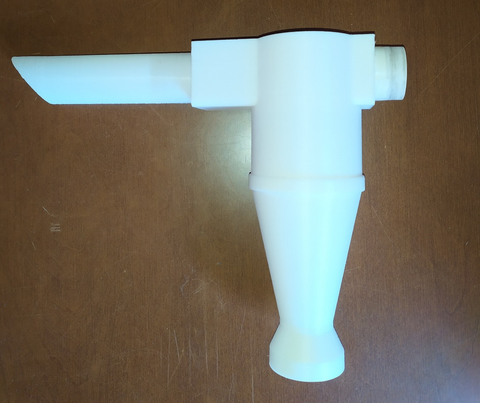

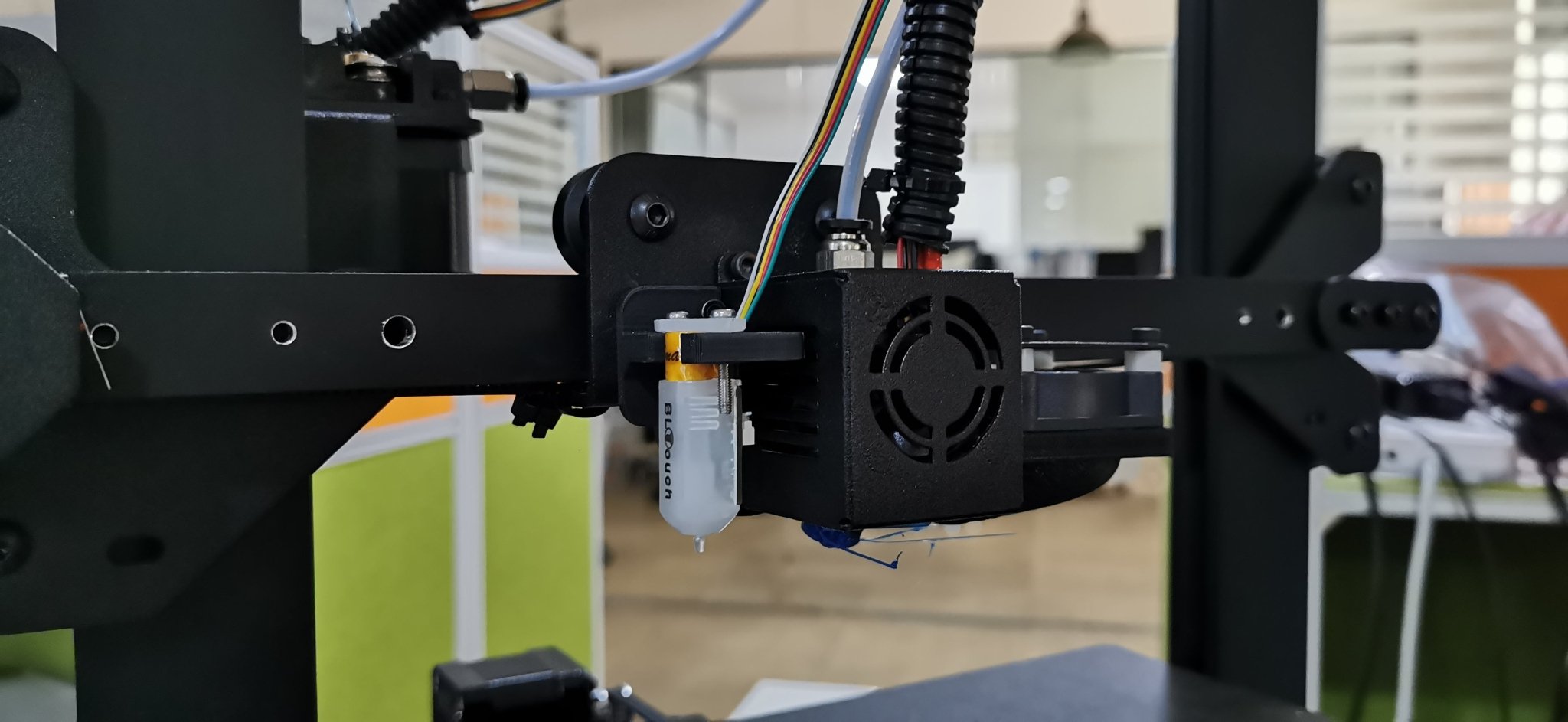

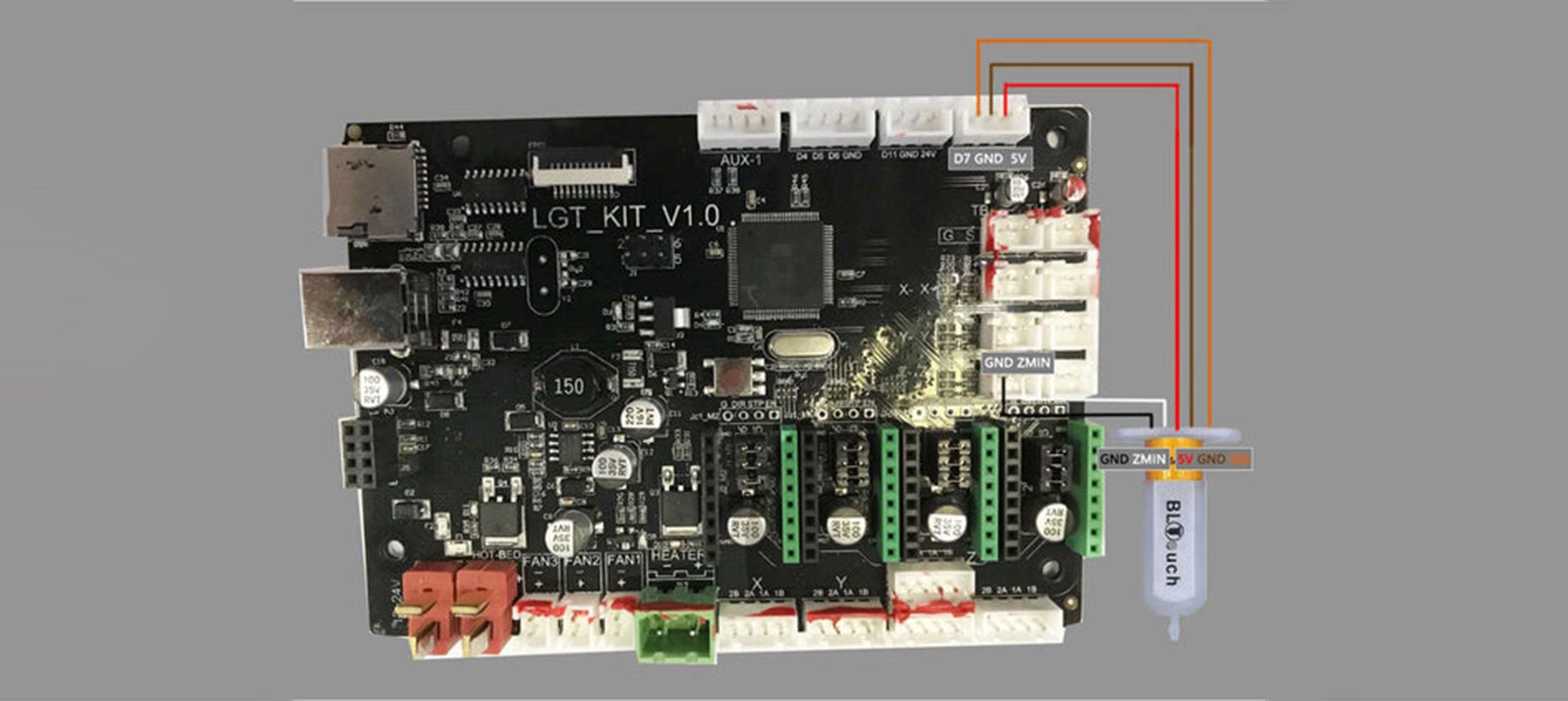

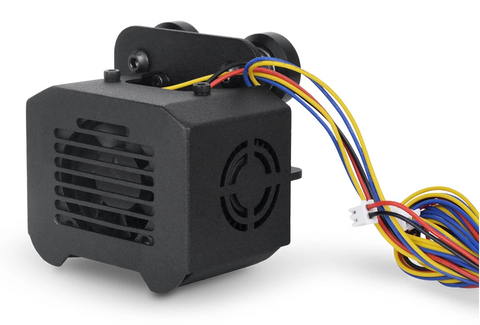

Kit à double ventilation

Comme mentionné depuis le début, pour combler la qualité de l'air émis par le ventilateur de refroidissement est fondamental, qui doit être capable de solidifier instantanément la couche; Pour cette raison, si la modification des paramètres de découpage ne suffit pas, le nouveau souffleur double plus long peut aider.

Le nouveau souffleur double plus long a été spécialement conçu pour permettre une émission plus rapide et plus uniforme d'air de refroidissement, grâce à deux ventilateurs turbo bilatéraux et à un conduit à double ventilation; De cette façon, les tirages sont beaucoup plus détaillés et l'impression de pontage s'est considérablement améliorée.

L'installation est très simple et peut être effectuée en consultant ce guide vidéo: https://youtu.be/zEA-eM5sfho

L'achat est disponible sur le magasin plus long officiel:

https://www.longer3d.com/collections/accessories/products/longer-new-dual-blower-fan-kit