Dans l'impression 3D, le flux d'extrusion est un aspect clé à considérer si vous souhaitez obtenir non seulement des impressions de qualité, mais aussi des impressions de dimension.

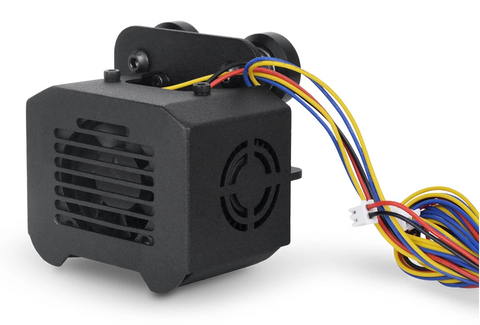

L'écoulement est étroitement lié à la vitesse de rotation de la roue d'engrenage attachée au moteur d'extrusion; Plus il tourne rapidement dans un certain intervalle de temps, plus il y aura de filament extrudé pendant cet intervalle. Pour cette raison, il est nécessaire de définir la quantité correcte de débit, correspondant à la quantité exacte de matériau fondu nécessaire pour composer correctement l'objet imprimé.

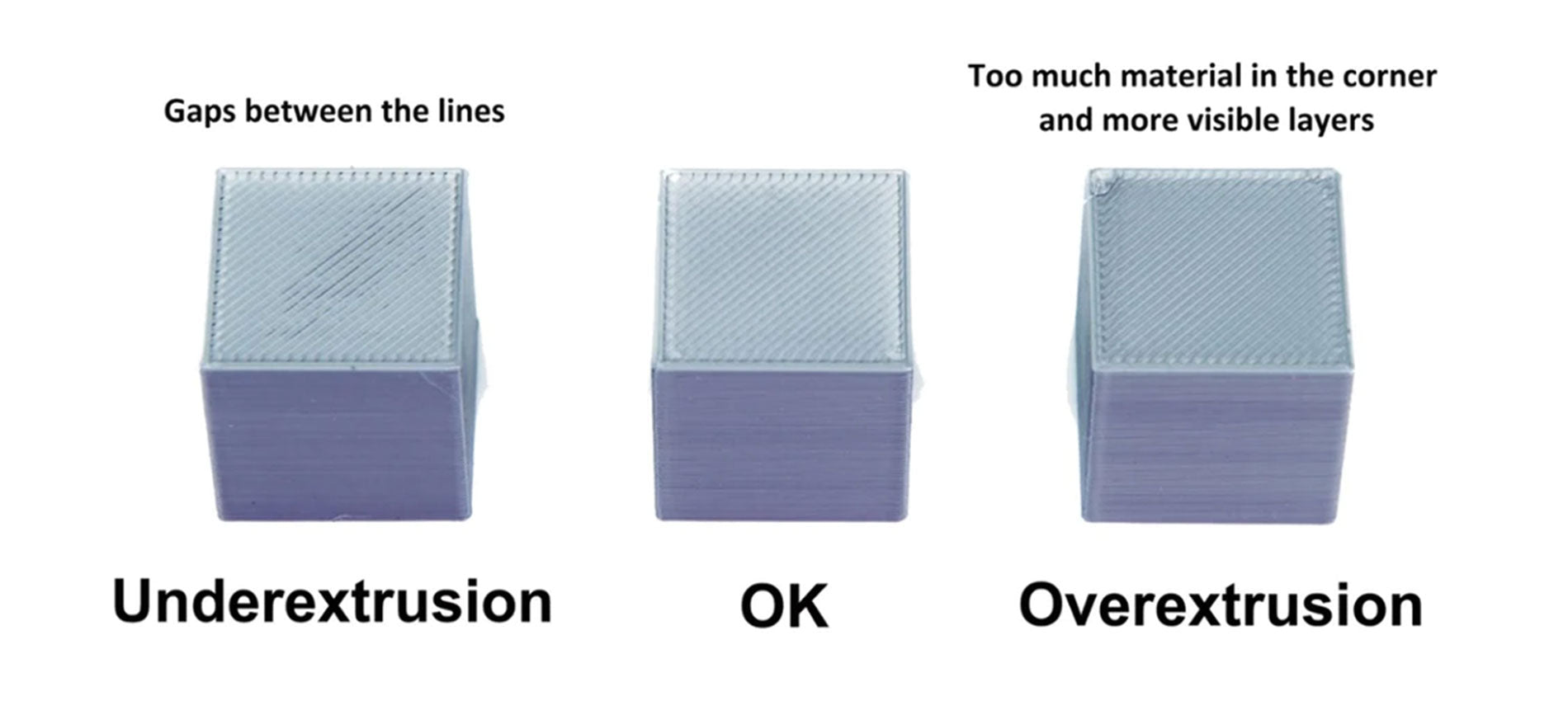

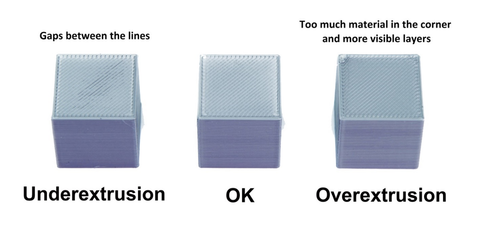

Selon la quantité de débit par unité de temps, 3 scénarios peuvent se produire:

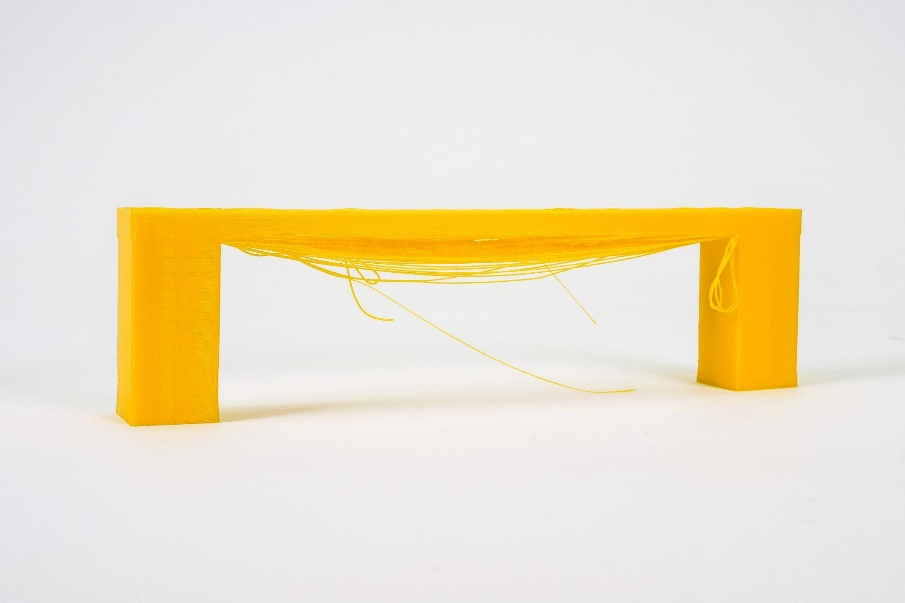

- Sous-extrusion(débit trop faible), qui se produit lorsque peu de matériau est extrudé et a des impressions avec de petites lacunes qui apparaissent entre deux couches ou entre deux lignes de périmètre

- Extrusion(flux correct), qui lorsque la bonne quantité de matériau est extrudée et a des imprimés sans défauts externes

- Surexpression(débit trop élevé), qui se produit lorsque trop de matériau est extrudé et comporte des impressions blobs sur les murs extérieurs et une accumulation de matériau inutile sur les couches supérieures

Si les impressions sont affectées par un sous-extrusion, il sera nécessaire d'augmenter le flux d'impression; Au lieu de cela, en cas de surextrusion, il sera nécessaire de diminuer le flux d'impression. Afin de déterminer la quantité exacte de diminution / augmentation de l'écoulement, les tests empiriques peuvent ne pas fournir de données de référence précises.

À partir de la prémisse qu'une sous-extrusion produit des impressions plus petites que prévu tandis qu'une surextrusion produit des impressions plus grandes que prévu, afin de vérifier empiriquement la quantité de flux que nous procédons comme suit:

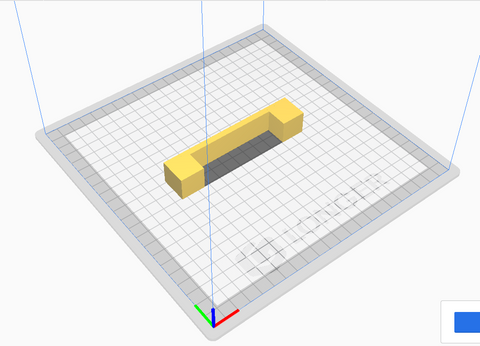

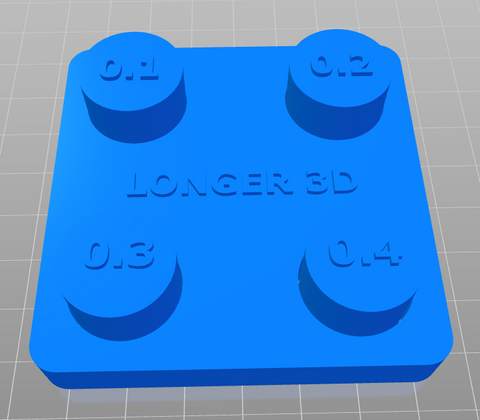

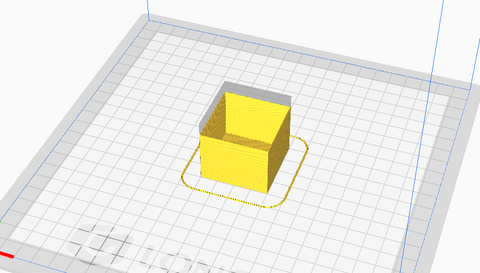

- Téléchargez le Cube d'étalonnage suivant.stl:

https://thingiverse.com/thing:5118535

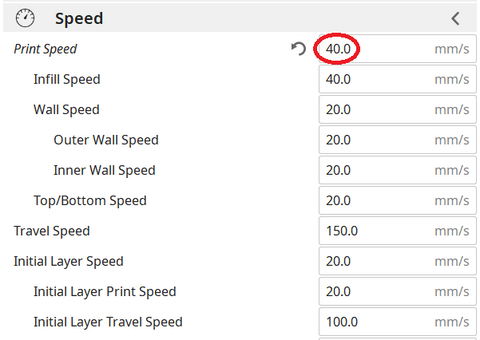

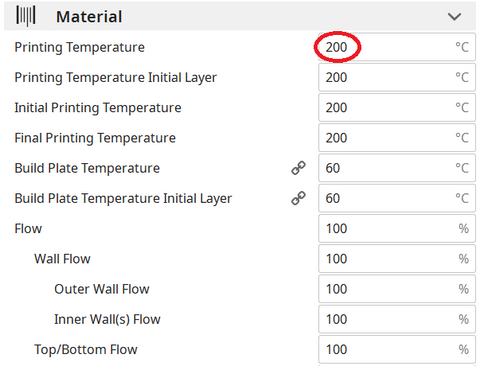

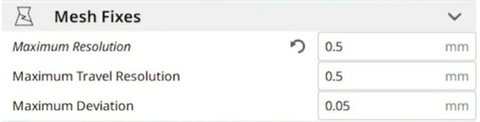

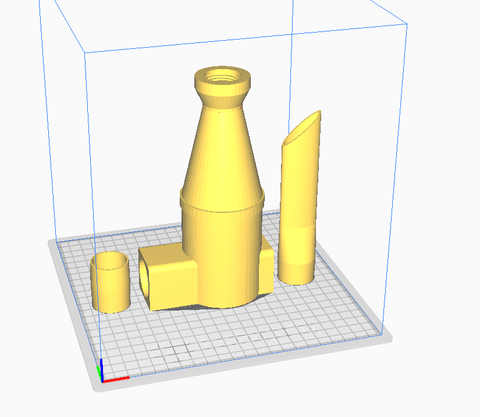

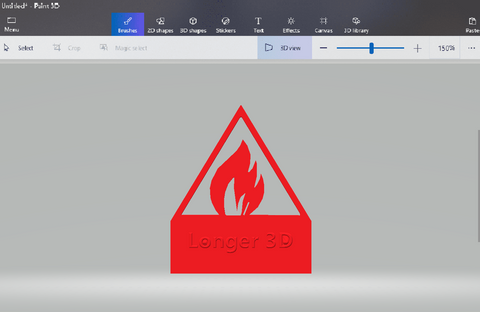

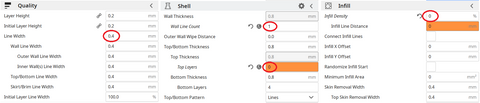

- Importez le cube.stl dans Cura et appliquez les paramètres de découpage suivants:

- Imprimez le cube, qui n'aura qu'un seul mur de périmètre, vide et sans couche supérieure

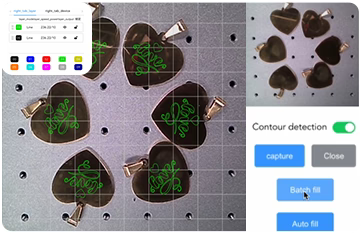

- Une fois l'impression terminée, passez à la mesure des murs avec une jauge

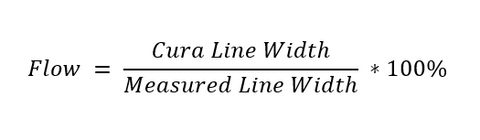

Chaque mur aura une certaine taille, qui peut être inférieure, égale ou supérieure à 0,4 mm; À partir de la moyenne de ces valeurs, l'écoulement est calculé en appliquant la formule suivante:

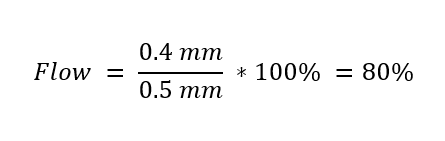

Par conséquent, en supposant que la moyenne des murs mesurée est de 0,5 mm de large malgré le fait qu'il devrait être de 0,4 mm, le débit à régler se révèle:

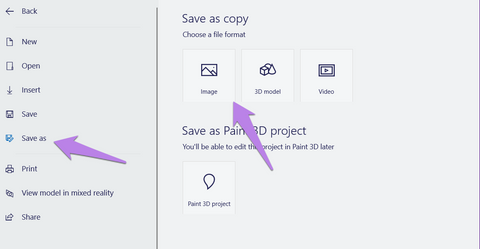

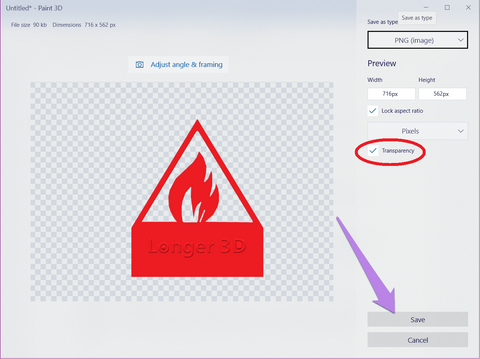

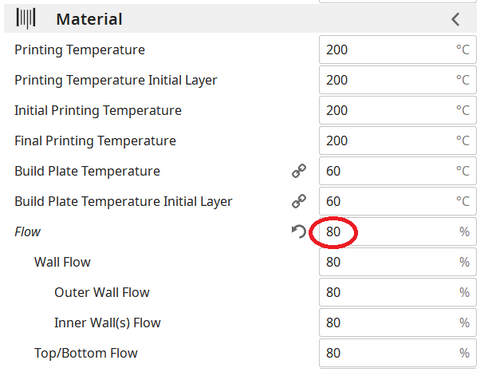

Le résultat obtenu doit être défini dans le menu Cura suivant:

Cependant, vous devez prêter une attention particulière à l'ensemble de flux, car même si c'est le résultat de calculs mathématiques, il n'est pas toujours absolument correct. En fait, le débit calculé peut être d'inclure des erreurs dues à une mauvaise mesure avec le calibre, d'un mauvais nivellement du plan d'impression, etc. Par conséquent, c'est une bonne idée de répéter plusieurs fois l'impression du cube d'essai pour vérifier toutes les variations, et surtout, il est nécessaire de vérifier que les impressions n'ont pas encore de défauts malgré le nouveau flux a été correctement défini.

Cela signifie que, si, par exemple, les calculs mathématiques ont renvoyé une valeur de 80% comme le flux correct, la meilleure valeur pour les impressions est peut-être celle d'un flux de 85%. Ensuite, une fois le nouveau flux défini, nous procédons en augmentant / en diminuant la nouvelle valeur en fonction des défauts esthétiques des tirages.

Nous procédons en appliquant une méthode visuelle:

- Restaurer Cura vers les paramètres par défaut

- Imprimez normalement le cube.stl, avec remplissage

- Examiner visuellement la qualité d'impression du cube

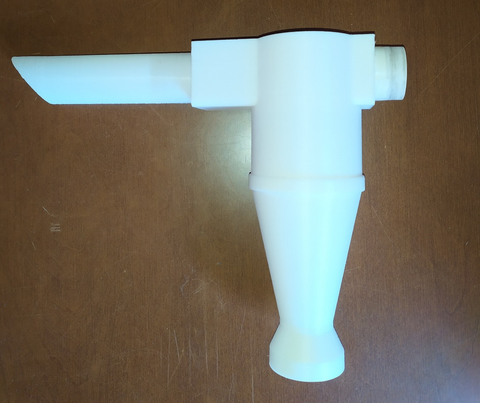

- Si le débit a été correctement réglé, les couches supérieures seront lisses, brillantes et sans cicatrices ou accumulations de filament près des périmètres, les couches parfaitement jointes.

- S'il y a trop de matériau près des périmètres, diminuez légèrement la valeur du débit et réduisez le test.

S'il y a des lacunes visibles entre les lignes de calques, augmentez légèrement la valeur du débit et réduisez le test.