Nella stampa 3D, il flusso di estrusione è un aspetto chiave da considerare se si desidera ottenere non solo stampe di qualità, ma anche stampe dimensionalmente corrette.

Il flusso è strettamente correlato alla velocità di rotazione della ruota del cambio collegata al motore di estrusione; Più veloce ruota in un certo intervallo di tempo, più filamento verrà estruso durante quell'intervallo. Per questo motivo è necessario impostare la quantità corretta di flusso, corrispondente alla quantità esatta di materiale fuso necessario per comporre correttamente l'oggetto stampato.

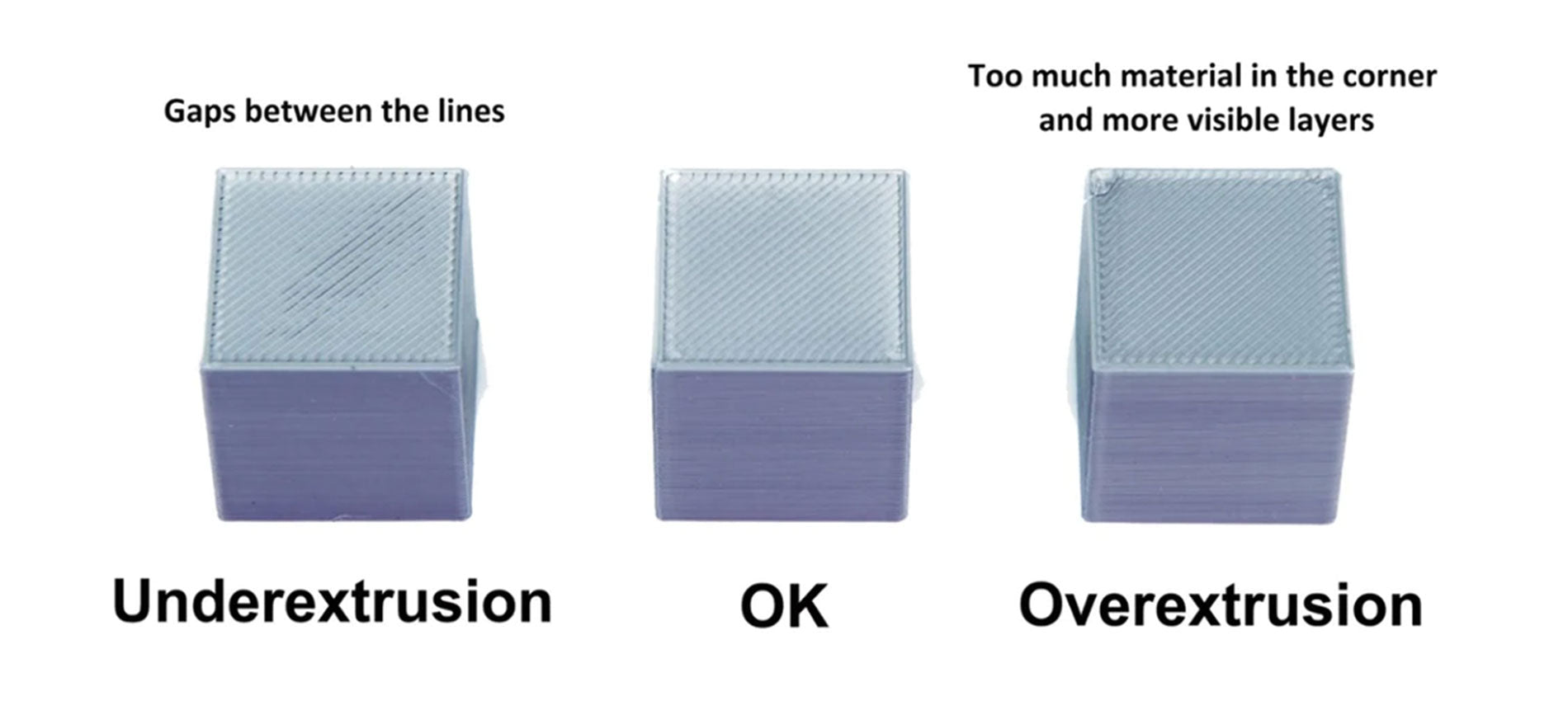

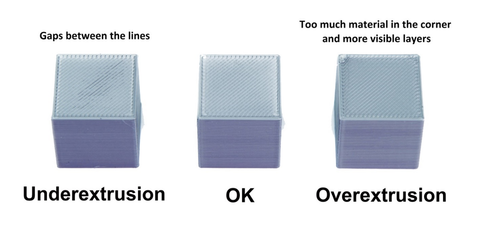

A seconda della quantità di flusso per unità di tempo, possono verificarsi 3 scenari:

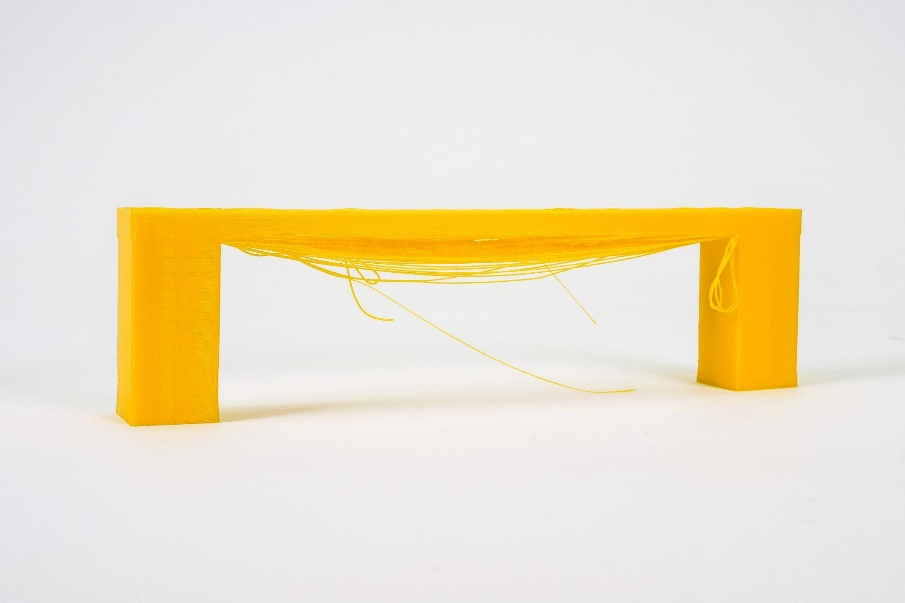

- Sottovalutazione(flusso troppo basso), che si verifica quando viene estruso poco materiale e ha stampe con piccoli spazi che compaiono tra due strati o tra due linee perimetrali

- Estrusione(flusso corretto), che quando viene estrusa la giusta quantità di materiale e ha stampe prive di difetti esterni

- Sovraestrusione(flusso troppo alto), che si verifica quando viene estruso troppo materiale e presenta stampe Blob sulle pareti esterne e accumulo di materiale non necessario sugli strati superiori

Se le stampe sono influenzate da sottovalutazione, sarà necessario aumentare il flusso di stampa; Invece, in caso di sovraestrusione sarà necessario ridurre il flusso di stampa. Al fine di determinare la quantità esatta di riduzione/aumento del flusso, i test empirici possono non essere riusciti a fornire dati di riferimento accurati.

A partire dalla premessa che un sottovalutazione produce stampe più piccole del previsto mentre una sovraestrusione produce stampe più grandi del previsto, al fine di verificare empiricamente la quantità di flusso che procediamo come segue:

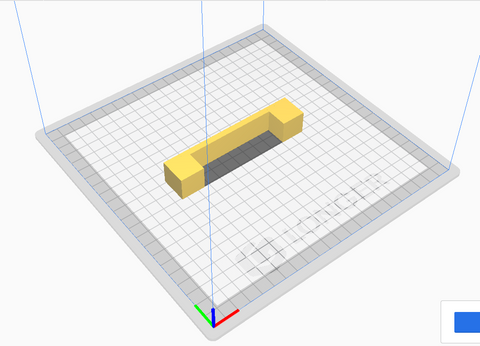

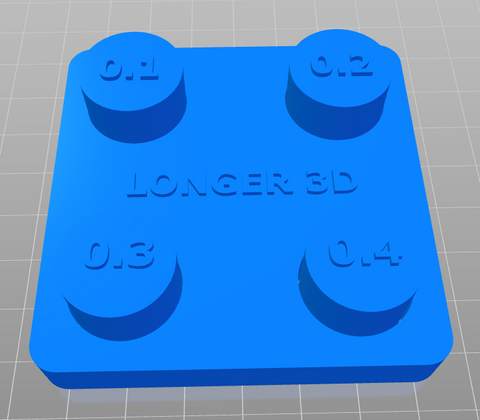

- Scarica il seguente cubo di calibrazione.stl:

https://thingiverse.com/thing:5118535

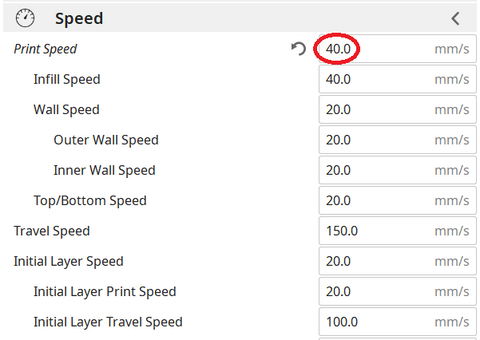

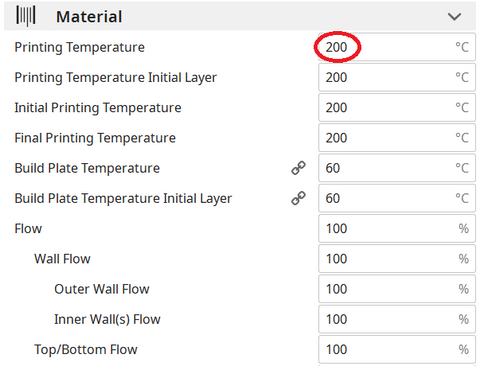

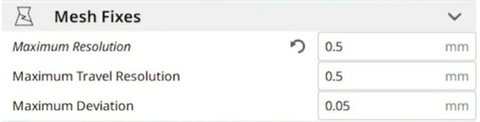

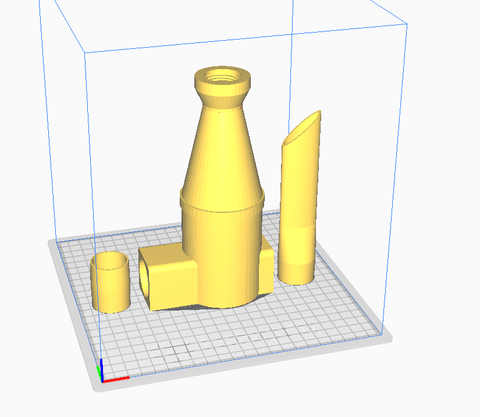

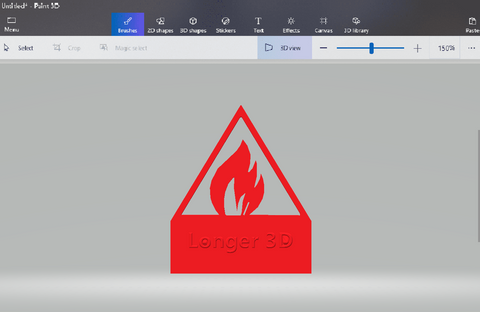

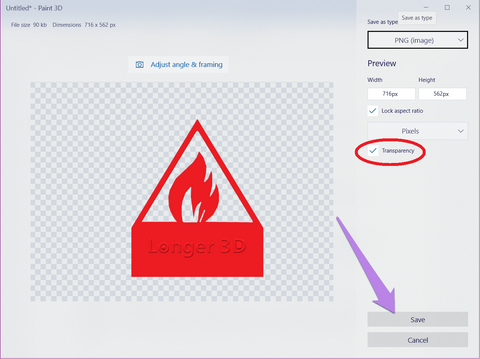

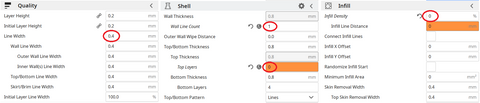

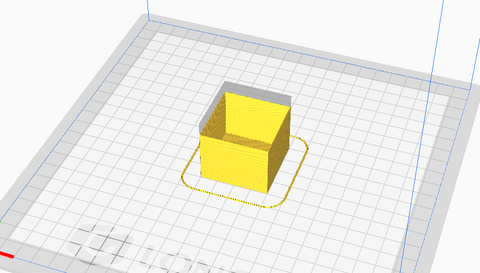

- Importa Cube.stl in Cura e applica le seguenti impostazioni di taglio:

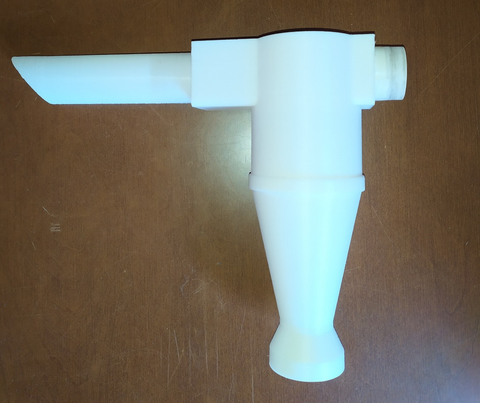

- Stampa il cubo, che avrà solo un muro perimetrale, vuoto e senza un livello superiore

- Al termine della stampa, procedere alla misurazione delle pareti con un calibro

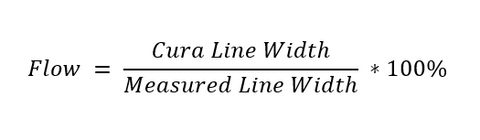

Ogni parete avrà una certa dimensione, che può essere inferiore, uguale o maggiore di 0,4 mm; Dalla media di questi valori, il flusso viene calcolato applicando la seguente formula:

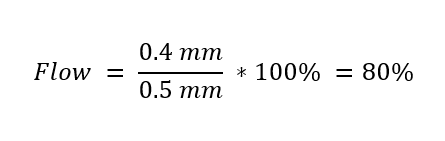

Pertanto, supponendo che la media delle pareti misurate sia larga 0,5 mm nonostante debba essere 0,4 mm, il flusso da impostare risulta essere:

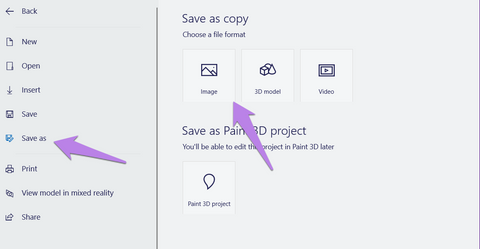

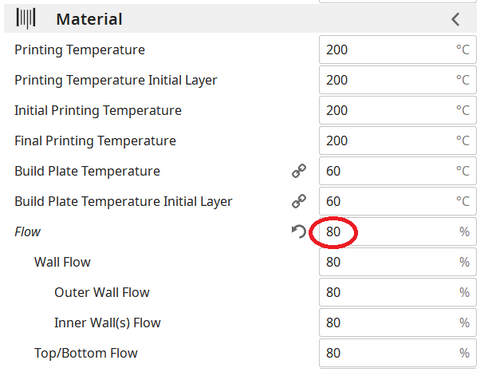

Il risultato ottenuto deve essere impostato nel seguente menu Cura:

Tuttavia, devi prestare molta attenzione al set di flusso, perché anche se è il risultato di calcoli matematici, non è sempre assolutamente corretto. In effetti, il flusso calcolato può essere quello di includere errori dovuti a una misura cattiva con il calibro, da un cattivo livellamento del piano di stampa e così via; Pertanto, è una buona idea ripetere più volte la stampa del cubo di prova per verificare eventuali variazioni, e soprattutto è necessario verificare che le stampe non abbiano ancora difetti nonostante il nuovo flusso sia stato impostato correttamente.

Ciò significa che, ad esempio, i calcoli matematici hanno restituito un valore dell'80% come flusso corretto, forse il miglior valore per le stampe è quello di un flusso dell'85%. Quindi, una volta impostato il nuovo flusso, procediamo aumentando/diminuendo il nuovo valore in base a eventuali difetti estetici delle stampe.

Procediamo applicando un metodo visivo:

- Ripristina Cura alle impostazioni predefinite

- Stampa il cubo.stl normalmente, con riempimento

- Esaminare visivamente la qualità di stampa del cubo

- Se il flusso è stato impostato correttamente, gli strati superiori saranno lisci, lucenti e senza accumuli di cicatrici o filamenti vicino ai perimetri, con gli strati perfettamente uniti.

- Se c'è troppo materiale vicino ai perimetri, diminuisce leggermente il valore del flusso e riesamina il test.

Se ci sono spazi visibili tra le linee del livello, aumentare leggermente il valore di flusso ed eseguire nuovamente il test.